du fraisage est indispensable pour choisir correctement les conditions d’usinage de façon à réaliser la préparation ou la prothèse dans les conditions permettant d’atteindre la qualité attendue.

Procédés de mise en forme par usinage : cas du fraisage

- Par

- Publié le . Paru dans Biomatériaux Cliniques n°2 - 15 octobre 2018 (page 92-95)

Cet article sur la thématique de « l’ingénierie mécanique appliquée aux biomatériaux dentaires » aborde un nouveau sujet consacré à l’usinage de pièces par fraisage. En effet, il s’agit du procédé

de mise en œuvre par enlèvement de matière le plus complexe. Une bonne maîtrise de ce dernier permet une transposition assez facile aux autres procédés de la même famille.

Le fraisage est un procédé largement employé dans l’industrie mécanique (automobile, aérospatial, aéronautique, etc.) et en dentisterie. Dans ce dernier cas, il permet au praticien soit de réaliser des préparations dentaires, soit de fabriquer des prothèses dentaires par la voie de la CFAO. Dans les deux situations, la bonne connaissance

du fraisage est indispensable pour choisir correctement les conditions d’usinage de façon à réaliser la préparation ou la prothèse dans les conditions permettant d’atteindre la qualité attendue.

du fraisage est indispensable pour choisir correctement les conditions d’usinage de façon à réaliser la préparation ou la prothèse dans les conditions permettant d’atteindre la qualité attendue.

Le terme générique d’usinage regroupe un ensemble de procédés par enlèvement de matière (soustractifs) tels que le tournage (en anglais turning), le fraisage (en anglais milling), le perçage (en anglais drilling), la rectification (en anglais grinding), le sciage (en anglais sawing), etc. Pour tous ces usinages, l’enlèvement de matière est réalisé grâce à un outil, différent suivant le procédé mis en œuvre.

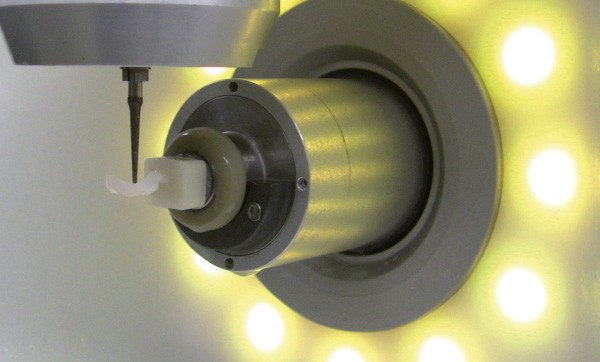

Les procédés soustractifs sont tous mis en œuvre grâce à des machines-outils (MO). Autrefois, ces dernières, dédiées au fraisage, étaient actionnées par des opérateurs tournant manuellement des manivelles afin de déplacer les différents axes. L’outil était, quant à lui, mis en rotation grâce à un moteur électrique couplé à une boîte de vitesses mécanique (environ une quinzaine de rapports possibles entre 20 et 2 000 tr/min). Les changements de vitesse se faisaient manuellement et uniquement à l’arrêt. Ces machines-outils sont dites « conventionnelles » (fig. 1a).

Aujourd’hui, l’avènement du numérique a permis de remplacer les manivelles par des moteurs électriques pilotés numériquement. L’outil, toujours mis en rotation grâce à un moteur électrique, est désormais asservi en vitesse (toutes les vitesses de rotation sont possibles et peuvent atteindre 60 000 tr/min). La variation automatique de la vitesse de rotation de l’outil devient alors possible…

Cet article est réservé aux abonnés.

Pour lire la suite :

Vous êtes abonné.e ?

Connectez-vous

Pas encore abonné.e ?

Abonnez-vous

Abonnez-vous pour recevoir la revue et bénéficier des services en ligne et des avantages abonnés.

Vous pouvez également :

Acheter l'article

En version numérique

Acheter le numéro

À l'unité